TRANG CHỦ » Dẫn động Chủ động » Mini DualDrive™ (MDD)

Mini DualDrive™

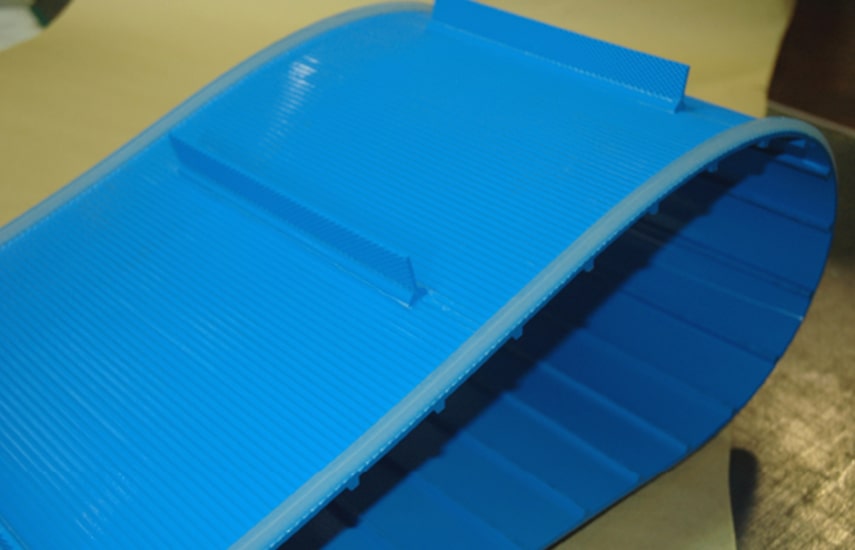

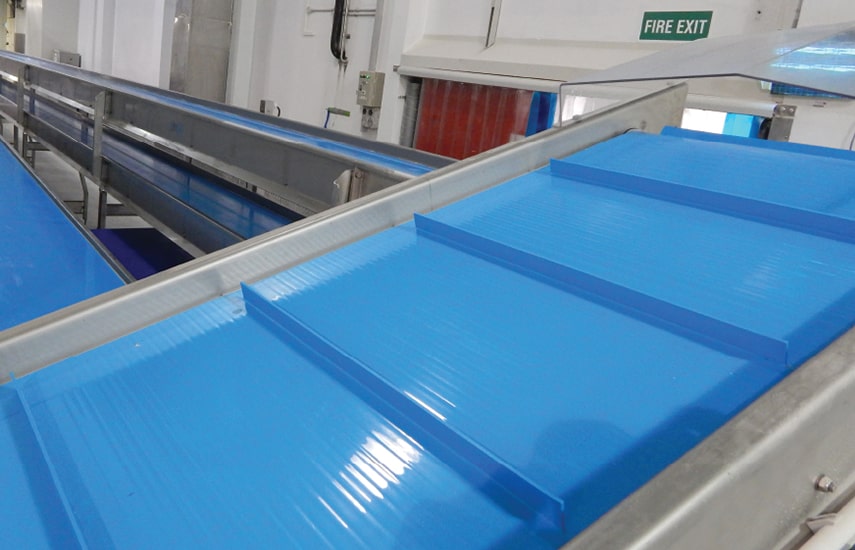

Mini DualDrive™ (MDD) là băng tải truyền động chủ động có bước 1”. Cấu trúc đồng nhất hoạt động trơn tru và yên tĩnh với lực căng tối thiểu, từ đó kéo dài tuổi thọ của băng tải và tiết kiệm hao mòn trên vòng bi và các bộ phận băng tải khác. Các răng có chiều rộng tối đa mang lại độ cứng ngang cao hơn cho băng tải và làm cho nó phù hợp với các ứng dụng trong đó đây là yếu tố quan trọng hoặc yêu cầu thiết kế. Ví dụ: Băng tải hẹp không có bệ đỡ trượt trung tâm, kết hợp với đường kính pulley nhỏ.

Đặc tính vật liệu

Thiết kế ngang cứng cáp

Dùng cho pulley có đường kính nhỏ nhất đến 48mm

Được khuyến nghị cho việc truyền tải với bộ truyền động trung tâm

Có sẵn các tùy chọn chế tạo và đục lỗ

Giảm ngân sách đầu tư từ băng tải mô-đun bước 1”

Ưu điểm

Mini DualDrive™ được sản xuất từ vật liệu TPE/TPU tiêu chuẩn thực phẩm, hiệu suất cao và cũng phù hợp để thay thế băng tải mô-đun bước 1” với ngân sách tối thiểu. Bạn có thể thấy tính dễ lắp đặt của nó cũng như thay thế băng tải trong một trong các nghiên cứu điển hình trên trang web này và nó là một băng tải tiêu chuẩn thực phẩm có giá trị gia tăng dành cho người sử dụng đang tìm cách giảm chi phí sở hữu. Nó có thể được sử dụng ở bất cứ nơi nào có tiếp xúc trực tiếp với thực phẩm trong tất cả các giai đoạn sản xuất để giảm nguy cơ ô nhiễm.

Giải pháp vệ sinh

Nhu cầu về băng tải tiêu chuẩn thực phẩm đã dẫn đến sự đa dạng về băng tải trên thị trường, khiến việc lựa chọn trở nên khó khăn đối với người sử dụng có yêu cầu cụ thể phải hoạt động hiệu quả và phù hợp với ngân sách. Các hướng dẫn đang xuất hiện thường dễ dàng mô tả những gì không hợp vệ sinh hơn nhưng có sự nhất trí rằng băng tải đồng nhất là lựa chọn băng tải hợp vệ sinh nhất. Đối với các công ty không muốn đầu tư vào băng chuyền mới, việc chuyển đổi từ băng tải mô-đun cũ sang băng tải nhựa nhiệt dẻo hợp vệ sinh có thể được thực hiện với ngân sách hạn chế phù hợp với Mini DualDrive™.

Băng chuyền

Bạn đang tìm kiếm giải pháp ?

Hãy tham khảo kinh nghiệm của chúng tôi

Fish and seafood can present belt suppliers with some of the most difficult challenges in food processing.

Shrimps and prawns form the backbone of several developing economies and factory processing…

One of the world’s largest producers of cookies used conventional plied and canvas belts for decades. They were required to change them every two to three months because the splice failed on the finger joints from following a belt path that included nine pulleys.

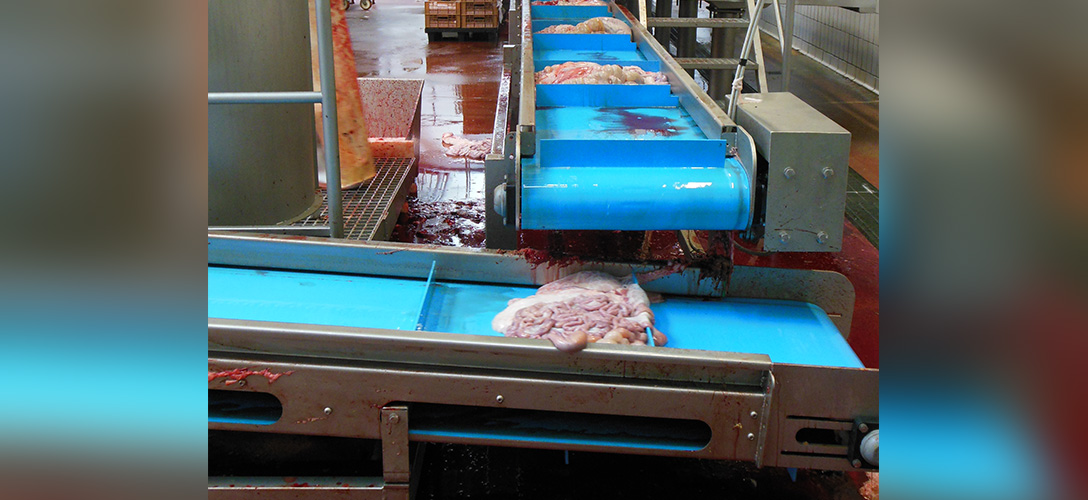

A newly equipped pork abattoir commissioned a set of conveyors designed with two flat belts that transferred offal at 90 degrees on a corner. The belts used synchronized compartments comprising of full width cleats, to keep each set of organs separate until the veterinary service on site had confirmed the meat as fit for consumption.